Avec un ingénieur-conseil expert FEA, les entreprises peuvent résoudre des défis complexes d’ingénierie structurelle.

Grâce à une analyse informatique avancée et à plus de 20 ans de conseil FEA, nos ingénieurs vous guideront, vous êtes votre équipe, dans la prise de décisions éclairées et opportunes en matière de conception technique pour respecter les délais du projet.

Pour les tâches d’analyse de génie mécanique les plus difficiles, SimuTech Group s’appuie sur plus de 20 ans d’expérience en conseil FEA.

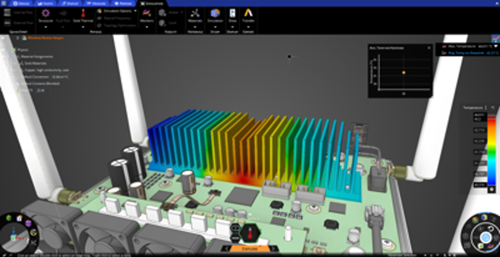

Nos ingénieurs-conseils FEA ont une expertise pratique dans la dynamique linéaire, le transport de chaleur convectif et l’analyse complète des contraintes (modes normaux, balayage du péché, analyse PSD ou sismique).

Nos ingénieurs sont au courant de toutes les réglementations du Code des chaudières et des récipients sous pression de l’ASME en termes de conformité de l’industrie. En outre, très habile à modifier et à intégrer les itérations de conception actuelles pour se conformer aux exigences réglementaires, telles que les échangeurs de chaleur au nucléaire NQA-1.

L’analyse des contacts non linéaires pour les assemblages complexes, la conception de fils en plastique, les transmissions à haute puissance, les assemblages d’engrenages, les treuils de raccords d’huile offshore, les entraînements supérieurs et bien d’autres domaines sont également couverts par des conseils spécialisés en FEA. Les demandes personnalisées et les défis d’ingénierie sont plus que bienvenus.

L’ingénierie prédictive, ou l’évaluation des défaillances potentielles à l’aide de la mécanique des fractures et de la tolérance aux dommages, est un élément crucial des services de conseil FEA du groupe SimuTech. En effet, parmi les activités de base de la timonerie du groupe SimuTech, la mécanique des fractures et de la fatigue a été mise au centre de la scène.

Nos connaissances en mécanique des fractures ont été accumulées en laboratoire, en classe et, surtout, au travail (sur le terrain).

Nous avons une expérience de première main de la défaillance catastrophique des structures et de l’exploitation sûre à long terme et de l’entretien préventif qui peuvent résulter d’une analyse approfondie.

Dans le domaine de la simulation virtuelle, nous sommes réalistes. Dans le monde virtuel, où il peut être difficile de dire si quelque chose est un dessin animé ou authentique, nous utilisons une approche réaliste basée sur l’expérience de terrain (sur le travail) pour guider les suggestions.

À la base, nous avons l’esprit mécanique et nous réalisons que les modèles théoriques négligent souvent les nuances cruciales pour la réussite du projet.

Envoyez-nous les détails et un ingénieur FEA vous reviendra dans les 24 heures.

Les ingénieurs-conseils de FEA ou d’analyse d’éléments finis emploient des modèles mathématiques pour comprendre et quantifier les effets des conditions du monde réel sur une pièce ou un assemblage, en particulier pour le fonctionnement de l’entreprise.

Ces simulations sont fonctionnellement coordonnées pour les besoins individuels de l’entreprise. Ensuite, effectué via un logiciel FEA spécialisé. Cela permet aux ingénieurs de localiser les problèmes potentiels dans une conception, y compris les zones de tension et les points faibles.

Voici l’essentiel… La FEA est prédictive mais pas affirmative. Par conséquent, ceux qui n’ont pas d’années d’expérience dans l’analyse par éléments finis ne devraient pas apporter de changements opérationnels ou de processus de base.

Ne vous méprenez pas sur notre message, nous vous recommandons fortement d’utiliser un logiciel FEA / FEM interne. De plus, dans certains cas, l’expertise interne n’est pas disponible pour s’assurer que les calculs et les modèles ont été contextualisés. C’est-à-dire, défini en fonction des variables particulières de l’entreprise (machines, matériaux, réglementations). De plus, une réorganisation à grande échelle fondée sur une analyse qui ne comprend pas une variable de base, par exemple, pourrait coûter des millions de dollars à l’organisation.

De plus, l’analyse finie ne permet pas de s’assurer qu’une conception résistera aux contraintes simulées avec une grande certitude; Il donne simplement aux ingénieurs une vue de la façon dont la conception particulière peut se comporter. C’est-à-dire avec les contraintes imposées par les variables entrées par l’ingénieur. C’est crucial à comprendre, pour l’industrie dans son ensemble. Un logiciel d’analyse ou de modélisation informatique n’est aussi bon que l’ingénieur guidant la simulation.

La principale distinction entre un ingénieur FEA (employé au jour le jour) et un consultant FEA réside dans la façon dont ils regardent les logiciels et abordent le problème d’ingénierie à portée de main.

Les consultants de FEA, principalement, les examinent du côté des affaires. Plus précisément, en mettant l’accent sur les dépenses opérationnelles, la logistique de fabrication ou de processus et le retour sur investissement global du département.

À l’inverse, les ingénieurs (employés au jour le jour) ont tendance à examiner les logiciels à partir d’un éventail de fonctionnalités et d’applications. Ceci, bien sûr, est essentiel pour développer l’efficacité du ou des produits et l’applicabilité à un large éventail d’industries. Cependant, peut s’écarter des objectifs commerciaux financiers de la société.

FEA, et le logiciel de support dans lequel il est employé, permet aux ingénieurs d’effectuer la simulation d’un modèle conçu. Ceci est, bien sûr, au lieu d’avoir à créer un modèle physique à des fins de test sur un projet FEA.

Cela offre des incitations financières pour réduire les dépenses d’exploitation.

Cependant, FEA offre plus d’avantages.

La MEF (méthode des éléments finis) employée par nos ingénieurs-conseils lors de l’analyse, permet la modélisation d’un nombre diversifié de types de matériaux. En outre, la capacité de surveiller et de « vérifier » l’impact des effets confinés sur un petit domaine de conception. Ceci est particulièrement pertinent dans les types de géométrie plus compliqués.

Les entreprises des secteurs non techniques sont souvent surprises de voir comment l’analyse et la modélisation par éléments finis peuvent améliorer considérablement leurs opérations quotidiennes pour un large éventail de tâches.

Les domaines de la santé et de l’automobile sont des clients fréquents, qui sont transférés de notre segment d’ingénierie de la dynamique des fluides. Un cas récent concerne la déformation d’un véhicule à la suite d’une collision et d’un stress sur les os humains. Plutôt qu’un simple examen théorique, une utilisation pratique du logiciel de modélisation par éléments finis (FEM) par nos ingénieurs-conseils.

Fea (analyse par éléments finis) est reconnu dans l’industrie de l’ingénierie comme l’une des caractéristiques les plus dynamiques et robustes appliquées à la CAD (conception assistée par ordinateur).

Fea est essentiel à la CAD pour mesurer un objet. Plus précisément, via l’application d’éléments finis qui contiennent de petites formes rectangulaires et triangulaires.

Pour analyser l’ensemble de l’objet, nos consultants en ingénierie FEA analyseront chaque élément fini de l’ensemble du réseau d’objets. À partir de là, cartographier les résultats correspondants qui se combinent pour tracer le comportement global d’un objet complexe.

Des éléments spécifiques seront analysés pour certains seuils de propriété. Cela inclut la contrainte-déformation, les propriétés thermiques, la dynamique ou toute autre caractéristique requise pour une analyse contextualisée. L’essentiel étant d’améliorer en fin de compte les opérations quotidiennes de votre entreprise.