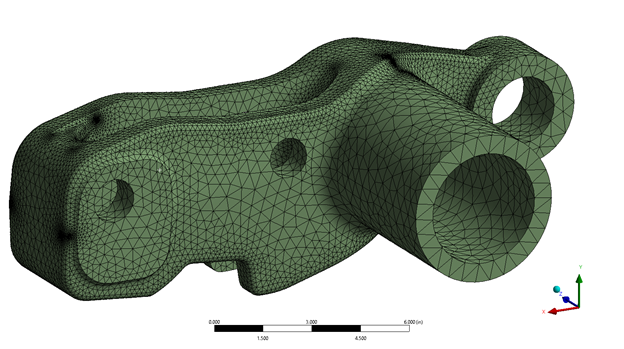

Le maillage, également connu sous le nom de génération de maillage, est le processus de génération d’une grille bidimensionnelle et tridimensionnelle; il divise des géométries complexes en éléments qui peuvent être utilisés pour discrétiser un domaine. Les capacités d’Ansys Mesh sont souvent désignées comme l’étalon-or pour la modélisation et la simulation de flux de travail pour le maillage de pièces complexes.

Ce processus consomme généralement une partie importante du temps dans l’acquisition des résultats de simulation. En conséquence, ansys maillage a créé des outils avancés de génération de maillage automatisés peuvent fournir des solutions plus rapides et plus précises pour CFD (fluide) et FEA Meshing.

Le maillage est le processus dans lequel l’espace géométrique continu d’un objet est décomposé en milliers ou plus de formes pour définir correctement la forme physique de l’objet. Ce processus consomme généralement une partie importante du temps dans l’acquisition des résultats de simulation. En conséquence, ansys maillage a créé des outils avancés de génération de maillage automatisés peuvent fournir des solutions plus rapides et plus précises pour CFD & FEA Meshing.

Le maillage, également connu sous le nom de génération de maillage, est le processus de génération d’une grille bidimensionnelle et tridimensionnelle; il divise des géométries complexes en éléments qui peuvent être utilisés pour discrétiser un domaine.

Plus un maillage est détaillé, plus le modèle CAO 3D sera précis, ce qui permettra des simulations haute fidélité.

Le maillage a un rôle important en ce qui concerne le processus de simulation d’ingénierie. La création d’un maillage de haute qualité est l’un des facteurs les plus critiques qui devraient être pris en compte pour assurer la précision de la simulation.

La création du maillage le plus approprié est le fondement des simulations d’ingénierie, car le maillage influence la précision, la convergence et la vitesse de la simulation. Les ordinateurs ne peuvent pas résoudre les simulations sur la forme géométrique réelle du modèle DAO car les équations gouvernantes ne peuvent pas être appliquées à une forme arbitraire.

Les éléments de maillage permettent de résoudre les équations gouvernantes sur des volumes de forme prévisible et définis mathématiquement. Typiquement, les équations résolues sur ces maillages sont des équations aux dérivées partielles.

En raison de la nature itérative de ces calculs, l’obtention d’une solution à ces équations n’est pas pratique à la main, et donc des méthodes de calcul telles que Dynamique des Fluides Numérique (CFD) et l’analyse par éléments finis (FEA) sont déployées.

La création du maillage le plus approprié est le fondement des simulations d’ingénierie. Ansys Meshing s’adapte de manière appropriée au type de solutions qui seront utilisées. Il est essentiel de définir le projet et de définir des critères respectifs pour créer le maillage le mieux adapté.

Pour une analyse rapide ou pour le nouvel utilisateur peu fréquent, un maillage utilisable peut être créé en quelques étapes. Dans la mesure du possible, Ansys Meshing tire automatiquement parti des cœurs disponibles dans le PC. En utilisant un traitement parallèle via l’analyse par éléments finis (FEA), et en réduisant considérablement le temps de création d’un maillage.

Le maillage FEA des modèles structurels dans Ansys Mechanical consiste à équilibrer la précision par rapport aux dépenses de calcul. En règle générale, des maillages plus fins avec des éléments plus petits produisent des résultats plus précis. Cependant, les maillages plus fins prennent plus de temps à résoudre.

Cependant, il y a un point où le maillage est suffisamment affiné pour capturer avec précision les résultats. En effet, rendre les dépenses de calcul supplémentaires inutiles. Ce niveau de raffinement dépend généralement du problème. En outre, nécessitant à la fois de l’expérience et du jugement d’ingénierie pour déterminer.

À titre de guide général, les considérations énumérées ci-dessous vous aideront à créer un maillage précis et efficace dans une analyse structurelle qui vous est propre.

Généralement, dans une analyse par éléments finis (FEA), un maillage plus fin produit des résultats plus précis. Les éléments plus petits d’un maillage plus fin peuvent capturer plus précisément les gradients de contrainte à travers l’élément.

Toutefois, l’ajout d’éléments supplémentaires à un modèle d’éléments finis ajoute des frais de calcul de deux manières :

Bien sûr, les gestionnaires et les ingénieurs aimeraient éviter ces dépenses inutiles. Par conséquent, les utilisateurs peuvent limiter les zones à forte densité de maillage aux zones d’intérêt dans leur analyse. Ceci est généralement limité aux zones de la trajectoire de charge du modèle, où il y a un niveau de contrainte important.

D’autres caractéristiques géométriques, telles que les rayons de filet, peuvent être déployées. Ce préréglage est souvent utilisé pour les grandes concentrations de contraintes nécessitant un maillage dense pour pouvoir prédire avec précision les contraintes. Les zones éloignées de la trajectoire de charge ou des concentrations de contraintes peuvent être engrenées avec des éléments plus grands.

En général, ces zones ont des niveaux de contrainte insignifiants et peuvent être modélisées avec précision avec de grands éléments.

Ansys Mechanical propose un large éventail d’outils pour vous aider à contrôler la densité de votre maillage. Il existe des contrôles de maillage globaux qui contrôlent la taille de la maille. Ce paramètre peut être établi pour l’ensemble du modèle ainsi que pour les contrôles de taille locaux, ce qui permet d’affiner les domaines d’intérêt.

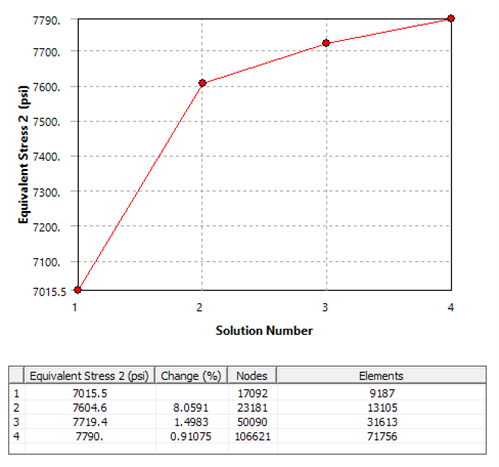

Pour identifier le niveau de densité de maillage qui fournit des résultats précis, nous devons d’abord comprendre la convergence. Lorsqu’un résultat a convergé, d’autres améliorations du maillage dans ce domaine ne produiront plus de changement significatif dans ce résultat. Avec l’expérience, les ingénieurs peuvent déterminer quand ils ont un maillage suffisamment dense pour atteindre la convergence.

Ansys Mechanical comprend également un outil intégré qui aide à identifier la convergence. Ansys Mechanical résoudra d’abord le modèle avec le maillage généré par l’utilisateur.

Ensuite, le maillage sera affiné dans des endroits très stressants. Ansys Mechanical répète ce processus jusqu’à ce que le changement de résultats entre chaque solution atteigne une valeur suffisamment faible. Ou, sur la base de l’entrée utilisateur personnalisée, un nombre spécifié de solutions est atteint.

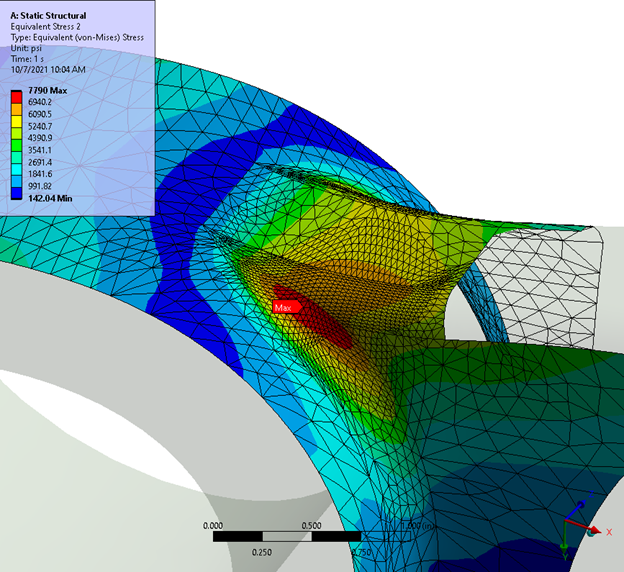

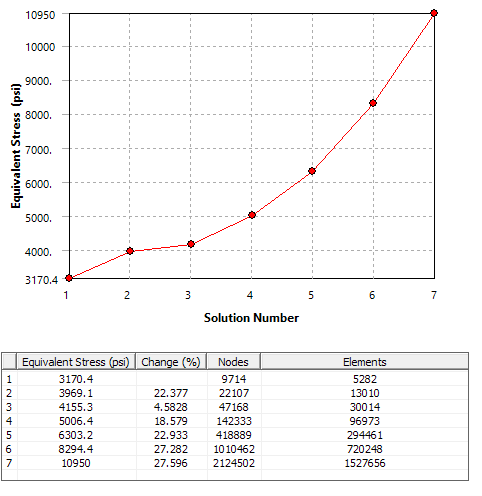

Les images ci-dessous montrent cet outil en action. Une image résume chaque solution. En effet, démontrer le nombre de nœuds et d’éléments dans le maillage. Cela concerne chaque solution ainsi que le changement de stress dans chaque solution.

Dans cet exemple, les ingénieurs observeront le changement de contrainte de plus en plus petit avec chaque raffinement de maillage, convergeant vers un résultat.

Il est également important de noter qu’un résultat ne permet pas nécessairement de parvenir à une convergence.

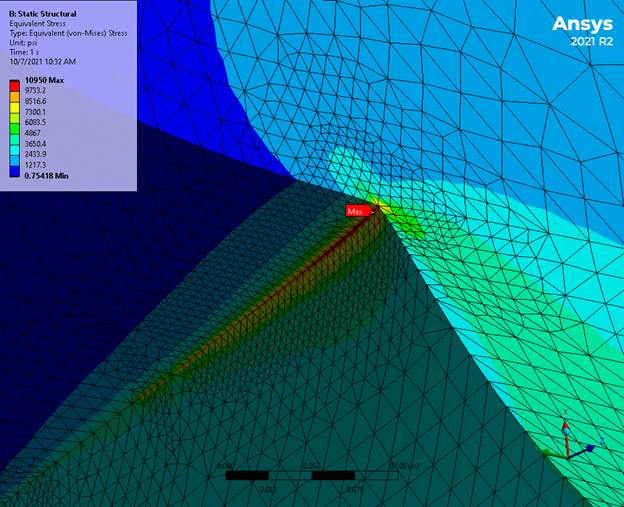

Dans le cas du stress, nous appelons cela une singularité de stress. Ces singularités sont des « points chauds » artificiels de contraintes qui sont généralement dues à des hypothèses de modélisation ou à des simplifications. Les singularités de contrainte peuvent être causées par des caractéristiques géométriques telles que des angles vifs ou des arêtes.

Le stress peut être considéré comme la quantité de force transférée à travers une zone spécifique. Dans ces entités géométriques, à mesure que la taille de l’élément diminue, la « surface » s’approche de zéro, ce qui fait que la contrainte diverge vers une valeur infinie.

Une autre source courante de singularités de contrainte se produit dans les régions où il y a une discontinuité dans la rigidité dans le modèle. Ces régions peuvent inclure des choses comme la limite où deux corps sont en contact ou les limites d’un support.

Il est important pour un utilisateur d’être en mesure d’identifier quelles zones de stress sont des singularités de stress artificielles et quelles zones sont réelles et ont besoin d’un maillage suffisant pour être en mesure de capturer les résultats correctement.

Dans l’exemple ci-dessous, l’outil de convergence a été utilisé dans un emplacement avec une singularité de contrainte. Dans ce cas, le raffinage de la maille n’entraîne pas de changement plus faible dans la contrainte à chaque solution; cela augmente le changement.

Si nous continuions à affiner le maillage à cet endroit, le stress ne convergerait jamais vers une valeur. Au lieu de cela, il divergerait, s’approchant d’une valeur infinie.

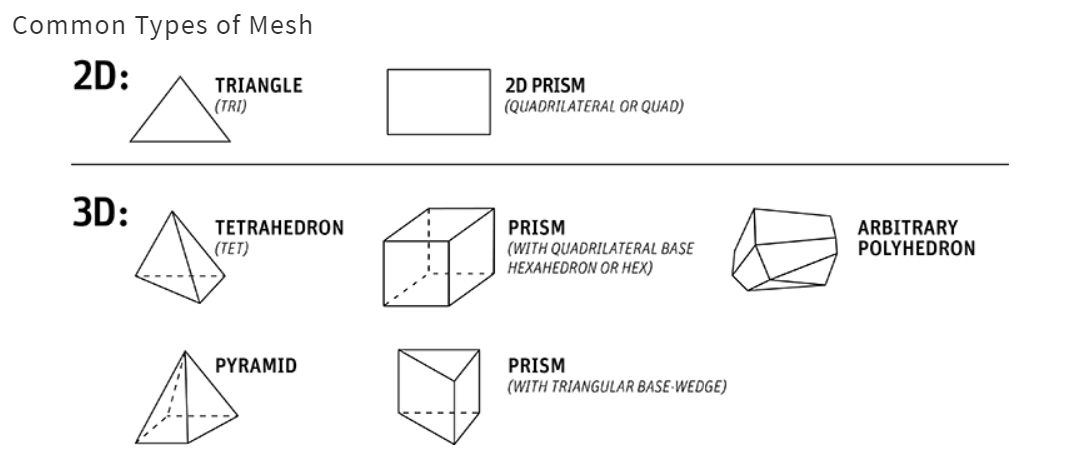

Il existe deux formes d’éléments principaux utilisées dans l’analyse structurelle dans les éléments Mécaniques Ansys, hexaédriques (hexagonaux) ou tétraédriques (tet). D’autres formes d’éléments tels que des éléments pyramidaux ou en forme de coin existent également, principalement en tant qu’éléments de transition entre les éléments tet et hexagonaux.

La forme d’élément idéale pour une analyse est généralement déterminée par la géométrie représentée dans l’analyse. En général, il est plus facile d’utiliser des éléments tet que des éléments hexadécaux sur une géométrie très complexe.

Pour pouvoir utiliser un maillage hexagonal sur une géométrie complexe, la géométrie doit être divisée en petites sections plus facilement enchevêtrées. Cela peut considérablement augmenter le temps consacré à une analyse.

Cependant, il y a aussi un compromis dans l’efficacité pour l’élément tet. Plus d’éléments tet doivent être utilisés pour représenter la même géométrie que les éléments hexadécaux. C’est à l’utilisateur de juger au mieux quelle forme d’élément sera la meilleure pour une analyse.

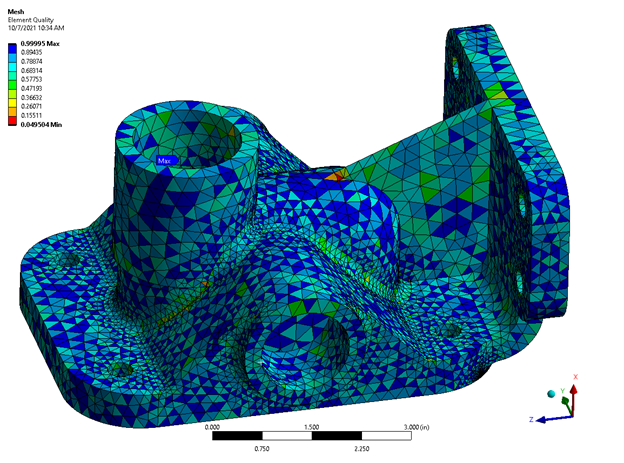

La qualité de la forme des éléments utilisés dans une analyse structurelle est également une considération importante. Les éléments dont la forme est déformée ou asymétrique peuvent produire des résultats inexacts. Ansys Mechanical comprend de nombreux critères de qualité de maillage différents qui permettent à l’utilisateur de vérifier la forme de l’élément.

Ces critères de qualité incluent la qualité des éléments, le rapport d’aspect, le rapport jacobien et plus encore. L’utilisateur peut tracer chacun de ces critères de qualité de maillage sur son maillage pour être en mesure d’identifier les éléments de mauvaise qualité.

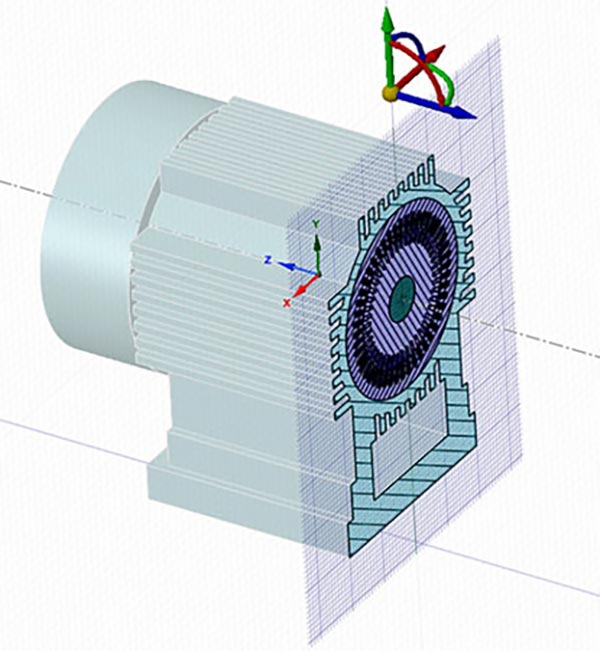

Les géométries que les ingénieurs de conception envoient aux ingénieurs d’analyse sont rarement assez propres pour être importés dans un programme de modélisation des fluides. La réparation de ces lacunes et fuites dans la géométrie peut traditionnellement prendre des heures, voire des jours.

Par conséquent, vous (en tant qu’ingénieur d’analyse) devez utiliser un logiciel CFD qui peut envelopper un maillage de surface autour d’une géométrie discontinue.

Cette capacité de maillage automatisé comblera rapidement toutes les lacunes, ce qui laissera plus de temps pour la simulation et l’analyse des résultats.

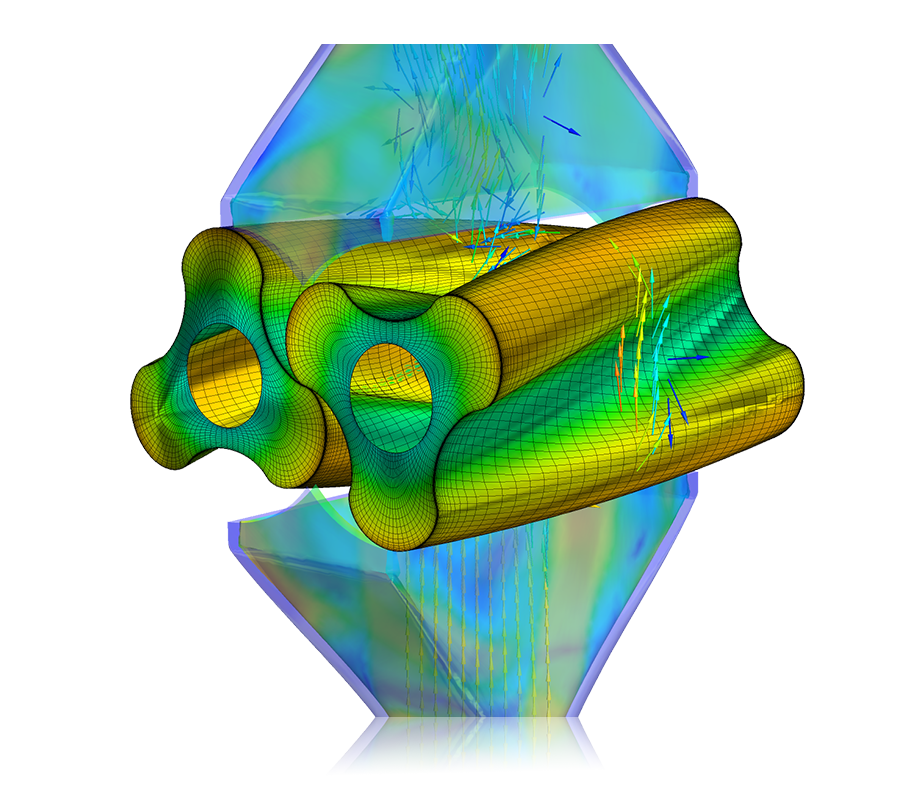

Lors de l’exécution d’une analyse de fluide, un volume de fluide inverse doit être créé. La génération d’un volume de fluide est réalisée en enroulant une boîte autour d’une géométrie étanche et en combinant toutes les faces qui se chevauchent entre les solides en une seule face.

Cela résout les intersections entre la zone et la géométrie source. Le volume peut ensuite être extrait et importé dans un modèle de fluides.

L’utilisation de la fonction « topologie de partage » crée la géométrie de flux requise à l’aide de Revendication d’espace d’Ansys. Avec l’opération « surface mesh » de Fluent, l’extraction du volume d’écoulement du vide entre les limites de la géométrie est réalisée.

La réduction des temps de calcul est réalisée en créant des modèles de fluides avec des mailles grossières pour de grandes surfaces et des maillages plus fins pour des géométries plus détaillées.

Le défi consiste alors à relier ces maillages disparates dans un maillage continu ou à sacrifier la précision en créant des interfaces de maillage non conformes (non conformes).

Lier les maillages de manière conforme est un travail fastidieux. Cela nécessite généralement de nettoyer la géométrie et de corriger manuellement les maillages afin que tout s’emboîte bien.

Le concept de subdiviser une géométrie en plusieurs corps maillés pour tirer parti des forces de différentes approches de maillage existe depuis longtemps. Le processus de connexion de différents maillages (qu’ils soient conformes ou non) avait différents niveaux d’automatisation à la disposition de l’utilisateur.

Les approches antérieures, même lorsqu’elles étaient automatisées, se limitaient souvent à la variation du type d’élément à l’échelle mondiale. Cela a entraîné des connexions conformes et non conformes entre de grandes régions maillées séparément.

Récents Mises à jour d’Ansys

pour Fluent Meshing prendre le concept de « Le bon maillage pour le bon » travail au niveau suivant en introduisant Mosaic Meshing.

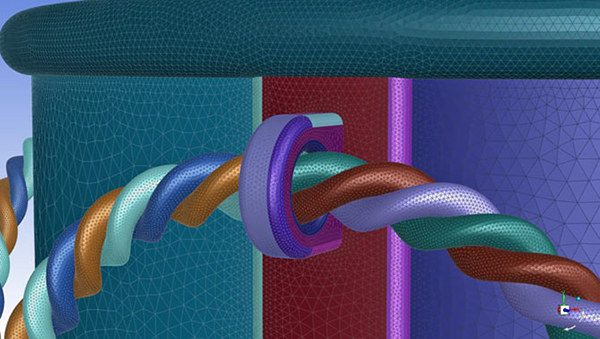

La technologie de maillage mosaic d’Ansys Fluent peut générer automatiquement différents maillages et types d’éléments dans différentes régions localisées ou globales et relier ces grilles de manière conforme.

Cette approche se traduit actuellement par un maillage poly-hexcore tirant parti des types d’éléments suivants selon les besoins:

Il se mélange automatiquement entre ces types d’éléments pour vous donner un maillage qui est optimisé pour la précision et la vitesse de maillage. Le maillage résultant aura une couche limite gonflée près des parois et un noyau hexaédrique dans le flux sans fluide.

Les deux régions (près du mur et ruisseau libre) seront ensuite mélangées avec une couche de polyèdres. Cette nouvelle approche signifie qu’un utilisateur est en mesure d’obtenir rapidement un maillage très robuste et de haute qualité optimisé pour des solutions précises et stables.

Pour plus d’informations sur la façon dont ansys Software peut vous bénéficier, contactez-nous.