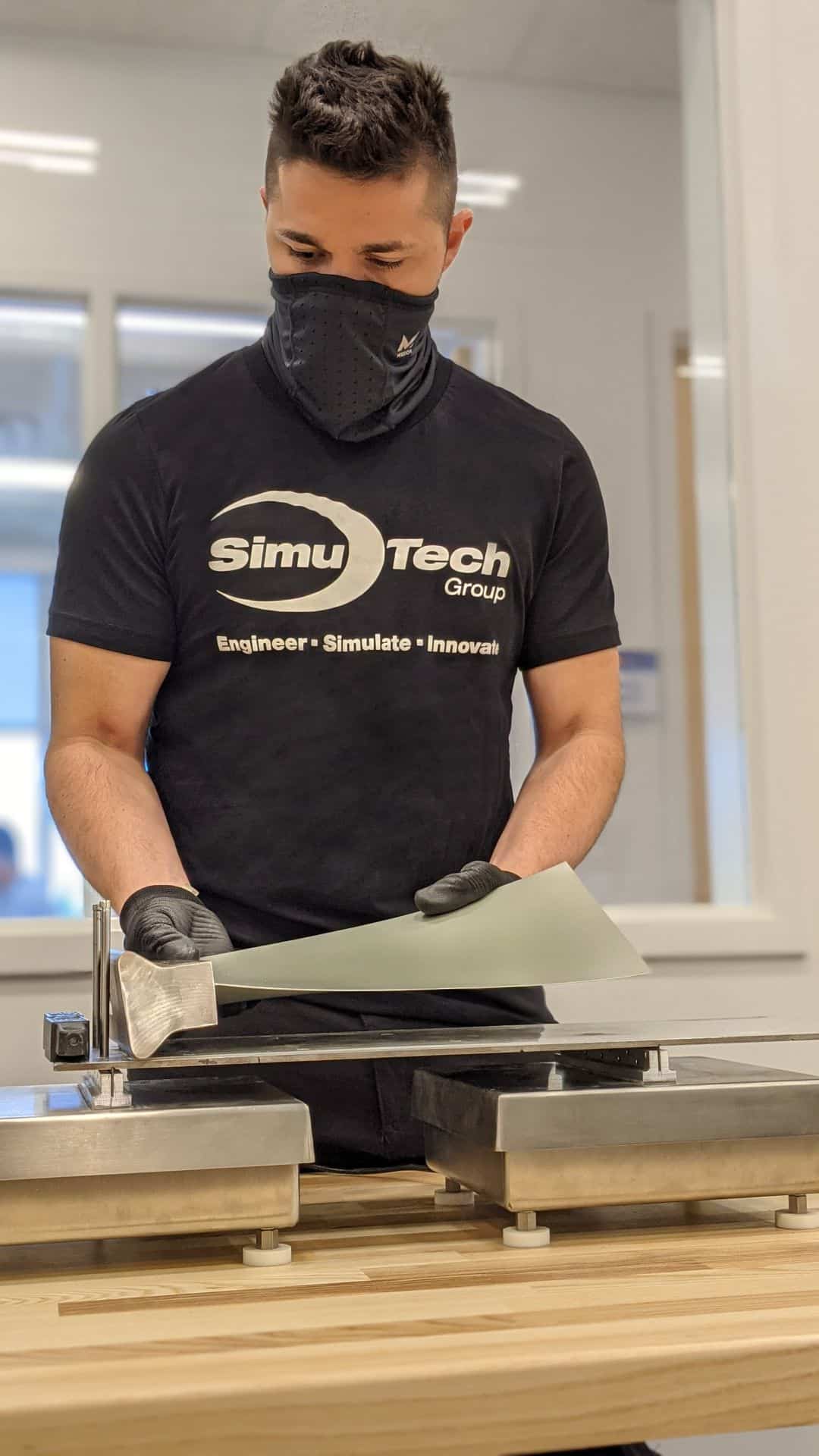

Le poids des pales et l’emplacement du centre de gravité sont mesurés et analysés à l’aide d’un progiciel exclusif pour déterminer la position optimale d’empilement des pales (tableau de chargement) qui minimise le déséquilibre des rangées de pales.

Les lames doivent fonctionner dans un environnement à forte charge, à grande vitesse et à haute vibration, ce qui affecte directement les performances de démarrage-arrêt, la fiabilité de travail, l’efficacité et les coûts d’exploitation d’une entreprise. Les aubes de turbine ont les caractéristiques de formes complexes et les exigences de haute précision.

Afin de répondre aux exigences technologiques, les lames doivent être polies manuellement, de sorte que le moment de masse de chaque lame après l’assemblage est unique, fournissant un déséquilibre résiduel intentionnel dans le corps en rotation.

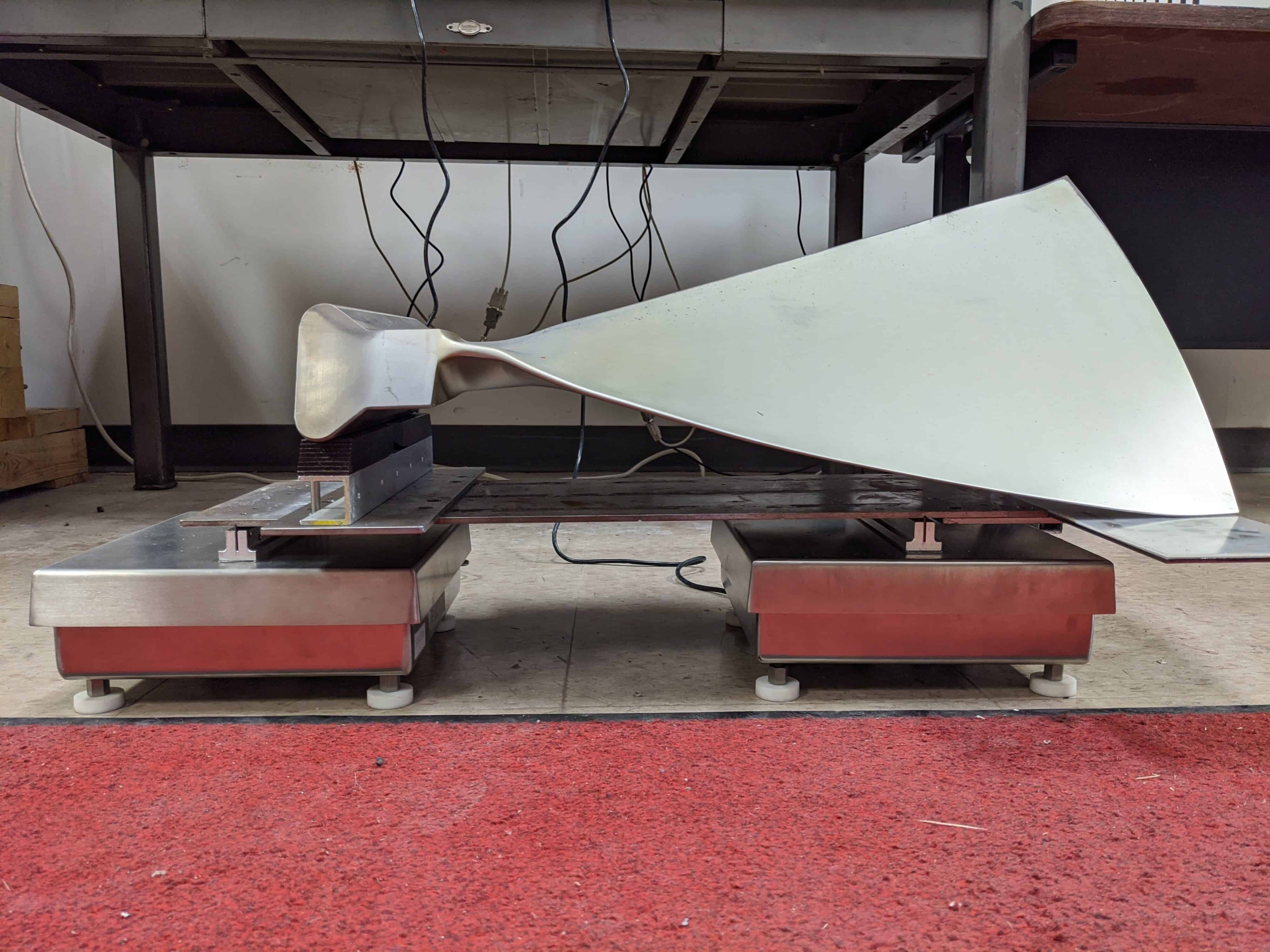

Pour correspondre aux spécifications des pales pour les entreprises partenaires, SimuTech Group a pesé des aubes de turbine de moment allant de 1 à 60 pouces, couvrant plusieurs industries et catégories d’applications.

En bref, le moment ou le « poids de moment » d’une aube de turbine n’est que le produit de son poids multiplié par la distance d’un axe de référence à son CG.

Il existe des points communs entre toutes les aubes de turbine, peu importe l’application ou l’industrie. En fait, il y a trois poids de moment pour n’importe quel aube de turbine: radial, transversale et axiale.

Le poids du moment transversal et axial est invariablement mesuré par rapport au poids axe central («datum» ou «empilement») de la lame correspondante.

Le poids du moment radial est généralement caractérisé par rapport au centre de rotation du rotor de la turbine.

Cependant, en fonction du type de pale, peut plutôt être défini par rapport au plan Z à l’racine de la pale (le segment de la pale d’hélice qui s’insère dans le moyeu).

Mesurer les fréquences naturelles et les formes de mode des rangées de pales de turbine en rotation (godet).

Déterminez les fréquences naturelles et les formes de mode d’un train rotor lorsqu’il se tord autour de l’axe de rotation.

Identifier la cause première des problèmes de bruit et de vibration dans les machines via ODS, spectral, suivi des commandes ou l’analyse conjointe de la fréquence du temps.